UV印刷の短所

![]()

![]()

|UV印刷-トップ|特長|長所|短所|使用例|UVニス・コーティング|UV向きの用紙|

|UVマットニス|UVスポット・コーティング|UV擬似エンボス|

新しい表現としてのUVニス

- UVマットニス

- UVスポット・コーティング

- UV擬似エンボス

UV印刷の短所

1.UVインキは、値段が高い、維持費もかかる

「材料費が割高だ」など、コスト面でのデメリットがあります

- インキ1kgの価格は通常の油性インキの約1,000円/1kgに対して、UVインキは約2~3倍インクなどが高いが相場になっています。

- UVインキは、一般インキと乾燥原理が異なるため、使用する原材料もまったく異なっています。

<UVインキと一般インキの使用原材料の比較>UVインキ 油性(一般)インキ 着色成分 顔料 顔料 硬化成分 (モノマー)アクリル酸オリゴマー

アクリル酸エステル

(プレポリで)ウレタン樹脂

ポリエステル樹脂

樹脂、エポキシ ほかロンジフェノール樹脂

乾性油(亜麻仁油、桐油、大豆油)揮発成分 原則として使用しない 溶剤(軽油) 触媒 光重合開始剤

増感剤ドライヤー 補助剤 熱重合禁止剤

ワックス(ポリエチレンワックス)乾燥抑止剤

ワックス ほか - UV専用の資材(インキローラー、ブランケット、ローラー洗浄剤、ブラン洗浄剤など)の消耗品も割高です。

UVインキのアクリル系プレポリマー・モノマーは、一般油性インキの主原料である軽油や乾性油と比較して高価であり、インキの価格も高くなります。最近ではかなり安価にはなりましたが、それでも油性インキの2~3倍の価格になります。

最近、ハイブリットインキの登場によって徐々に解消されつつありますが、まだまだ高いのは事実です。UVインキは一般油性インキ用の洗浄剤(洗油)に溶解しないので専用の洗浄剤が必要となります。 - UVローラーおよびUVブランケットなどは専用ゴム材料を使用。

一般油性インキのものではUVインキの中に含まれているモノマー、光重合開始剤などの成分がゴムに浸透し、膨潤による印刷不良やインキの乾燥不良が発生します。したがって、UV専用タイプが必要となります。

周辺装置も各種必要になり、投資が大きく、やはりUV印刷機は、高い買い物です

- UVランプなど、「なんでこんなに高いの!」と思うほどです。

印刷機械のメンテナンスも重要になります

- UV光を照射するので、ミスト(霧)が固まって機械の各部に付着し、悪さを起こしてしまいます。

- 当社では日常の点検整備に、かなりの時間をかけています。

2.UV 印刷では墨インキがうすい、ややグレーっぽいといわれます

UV印刷では色によってインキの硬化速度が異なります

- M、Y、C、BLの順に遅くなり、特にBLは濃度を高く印刷すると、硬化不良を発生することがあります。

- 色による硬化速度はMとYでは殆ど差がありませんが、Cは遅くなり、特にBLは目立って遅くなります。

この理由は、墨インキに使用するカーボンが光を吸収してしまう性質からです

- このため、カーボンがUV ランプから照射されて紫外線を殆ど吸収して、触媒である光開始剤に光が十分に届かなくなってしまいます。

- したがってUV 光が照射されても反応開始点を十分に発生出来ず、硬化が不十分になってしまうのです。

- M,Yは紫外線を比較的吸収しにくいのに対して、 C, BL、 特に墨は、紫外線を殆ど吸収してしまうのです。これは着色成分である顔料の特性に起因するため、UVインキの泣き所です。

UV 印刷では墨インキの濃度コントロールが極めて重要です

- 黒がうすいとか、グレーっぽいといわれるのは、黒は盛り過ぎると硬化不良を起こして裏付き、ブロッキングを起こす危険が多いので、黒インキの濃度コントロールがどうしても難しくなります。

- それで黒がややうすいといわれてしまいます。

![]()

3.硬化不良を発生することがあります。

<裏付き、裏移り(ブロッキング)の事故>

よくある硬化不良の事故例・・・裏付き、裏移り(ブロッキング)の事故

◎よくあるのが、スミBLを濃く盛ってくれといわれて起こる『裏付き、裏移り事故』です。

- 前段で述べているように、UVインキの黒(スミ・BL)は濃度コントロールが難しく、真っ黒になりにくく、ややグレーっぽくなってしまう欠点があります。

- そのため、「濃く盛って、黒々と・・」と要求されます。ブロッキング(裏移り)

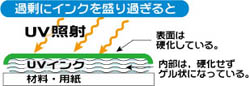

インキを基準以上に盛って濃度を濃く印刷すると、UV光がインキ層の奥まで届かず、ちょうどシュークリーム状態(表面は固まっているけれど中はドロドロ)になってしまい硬化不良を起こし、裏付き、裏移り(ブロッキング)が発生してしまうのです。 - 従って、「濃く盛ってくれ!!」は、危険ですので、ご勘弁ください。

シュークリーム状態

シュークリーム状態

◎用紙の種類によって起こる『裏付き、裏移り事故』です。

- 表面に凹凸のある用紙にベタ印刷をすると起こる事故です。十分インキを盛らないと凹凸の影響でインキがしっかり乗らない場合があります。そのためオペレータが過剰にインキを盛って基準濃度以上に印刷してしまい、結果、裏付き、裏移り(ブロッキング)を起こしてしまいます。

- この事故を防止するには、2回印刷をするのが安全です(勿論、費用がかかります)

- 従って、凹凸のある用紙へのベタ印刷には注意が必要です。

4.乾燥後でも起こる『裏よごれ・裏こすれ』

◎黒くて重い絵柄(スミベタ)がこすれて起こる『裏よごれ』事故です

- 黒く重いベタなどを印刷すると、裏面にインキがこすれて、裏面が汚れる事裏にこすれる故です。印刷直後は、もちろん乾燥して裏面に裏よごれなど起こしていないのですが、印刷後、移動する際にインキの細かな粒子(ほとんどがスミ)がこすれて、裏面が汚れてしまうことがあります。

- 注意して、積み替え・移動をします。

- また、ニスを表面に追い刷りすることで防止する場合もあります。

5.背割れを起こしやすい

UV印刷の長所-7で「インキ皮膜が硬く、丈夫」と述べていますが、コインの裏表の関係と同じで、長所=短所となっています。

インキ皮膜が硬いということは、裏返せば、折ったり曲げたりするとインキが割れてしまうということです。通常の油性インキなら、用紙にインキが浸み込んでくるので折り曲げてもそれほで背割れは目立ちませんが、UVでははっきりと目だってしまいます。

厚い用紙では目立ちます。筋を入れて回避はしますが、それでも万全ではありません。「ニスを塗ったら・・・」といわれますが、だめです。

6.厚いメタル紙ではキズが起こることがあります

アルグラス、スペシャリティーズなどのメタル紙(アルミ蒸着紙)のうちでも厚いもの(0.3mm以上)ではどうしても用紙の縦方向の中心部分に若干の擦りキズが発生する場合があります。

いろいろ工夫しておりますが、当社のUV印刷機の機械上の欠点で、どうしても解消できない場合があります。ご理解・ご了承ください。

7.温度の変化に対する粘度変化が大きい

UV インキは温度の変化に対する粘度変化が大きい傾向があります

- 印刷機が冷えている朝はインキが硬くてレジューサーを添加し、 暖まってくるとインキが柔らかくなりすぎる、等の問題が出ることがあります。

- 長い通しなど極端な場合、朝と夕方では色の感じが変わってくることがあります。

8.UV印刷は色管理がむずかしい。光沢が得にくい

UVインキは油性インキに比べ、光沢が得にくいといわれます

- 油性インキに比べて高光沢を得ることが難しいのは、UVインキの硬化速度が極めて速いため、印刷後、インキがなじんで平滑になる前に硬化してしまうためです。

- インキ表面で光が乱反射してしまうので、光沢が出にくくなってしまいます。

- インキ粒が立ってので、十分レベリング(平滑)しないことが原因と考えられています。

- したがってややくすんでいるともいわれます。

UVインキは、枚葉印刷インキより印刷適性が劣る傾向にあり、水巾が狭い傾向があります

- 水巾が狭いということは、ちょっと油断すると地汚れを起こしたり、逆にちょっと水が多いだけで過乳化を起こして絵柄に、しまりがなくなったりします。

9.どうしても再現しにくいUVインキの中間色

・・・UV本機校正をお願いします

UVインキの中間色(淡いベージュ、淡いグレーなど微妙な色)はどうしても再現しにくいのです

- 特に、通常油性インキでの色校正紙をお持ちになり、そのとおり印刷してくれといわれても、再現しきれないことがあります。

- 事前に当社でUV本機校正をしていただくようお勧めします。

- 当社でのUV本機校正なら、最終上がりとほぼ同じになりますので、クライアントとの打ち合わせもスムーズに進むと思います。

- ぜひ、UV印刷の場合は、事前にUV本機校正をお願いします。

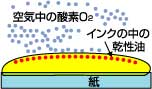

| 【補足】油性インキの乾燥のしくみ・・・酸化重合と浸透乾燥 | |

|---|---|

|

油性インキ中の乾性油が空気中の酸素と酸化重合し、インキ皮膜表面が固体皮膜になり乾燥します。 したがって、空気が十分に行き渡らないと乾燥しづらいので、俗に言う「風入」を行うのはこのためです。 また用紙に浸透しても乾燥します。 乾性油=亜麻仁油・桐油・大豆油など植物油 |

|